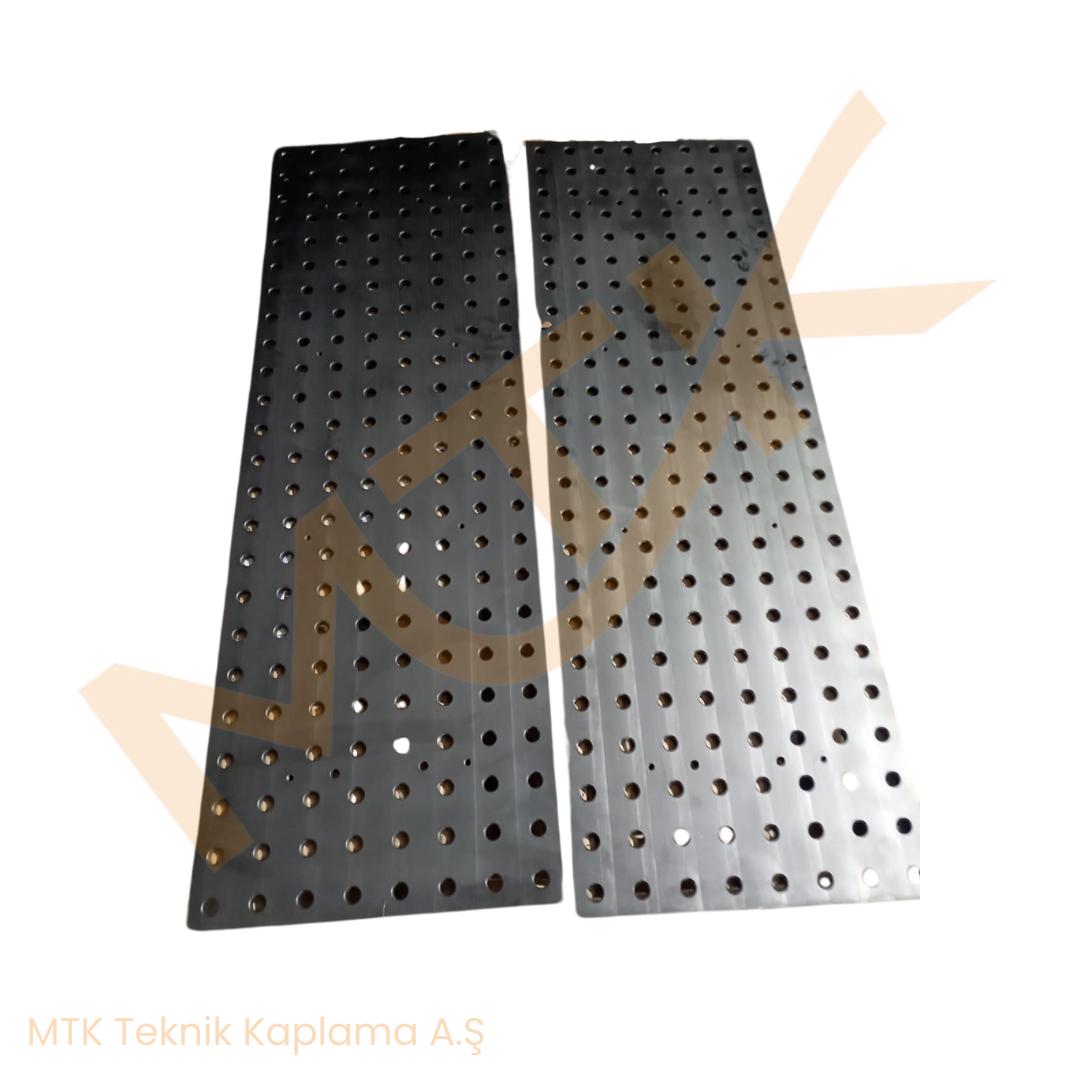

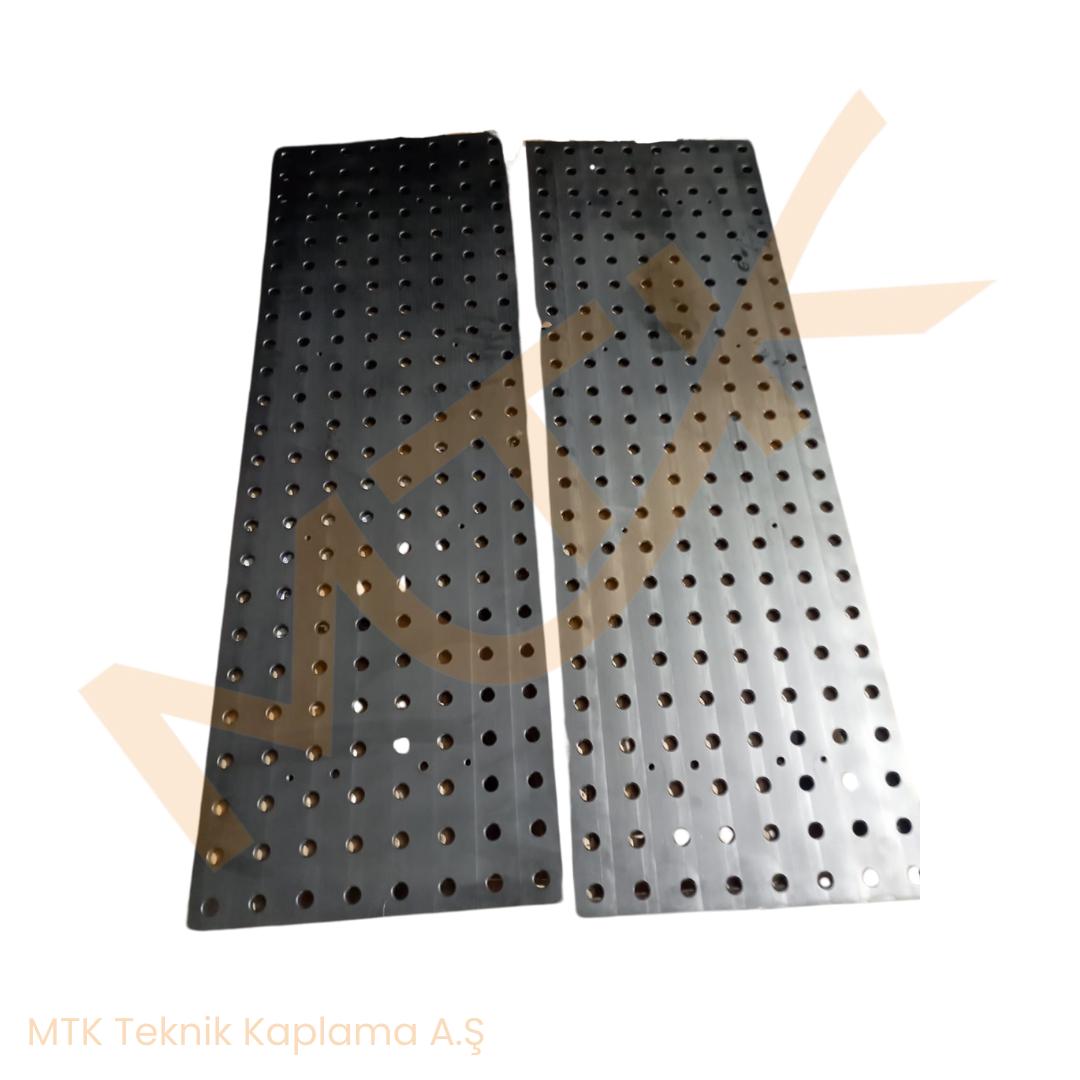

Aluminyum profil üretimi ekstruzyon kalıplar kullanımını gerektirir .Bu takımlar ekstruzyon sırasında yoğun olarak mekanik gerilimlere ve ön ısıtma, ekstruzyon ve ekstruzyon sonrası soğutma dolayısıyla termal şoklara maruz kalırlar .

Mekanik kırılma , akma , aşınma , sarma ve çatlama gibi zararları önlemek için kalıp üreticisi iyi çekirdek özelliklerine sahip bir çelik seçmeli ve buna ekstruzyon sırasında yüksek yüzey özelliklerini veren bir yüzey işlemi uygulamalıdır.

II. Çelik tipi

Seçilen çelik yüksek sıcaklıklarda yüksek kırılma ve akma mekanik özelliklerine sahip olmalıdır.

Gerçekten işlenen aluminyum sıcaklığı her zaman 570 C üzerindedir. Bu nedenle çelik bu sıcaklıklarda özelliklerini muhafaza etmelidir .

En çok kullanılan çelikler AISI H11 ve H13 ( 2344, 2714 ) kaliteleridir. Talaşlı işlem sonrası çeliğe ısıl işlem uygulanır (sertleştirme ve meneviş).

III. Yüzey işlemi

İşlem şartlarından dolayı (yüksek sıcaklık , yüksek hız , aluminyuma sürtünen kalıp ) çelik aşınma ve sarmaya karşı az dirençlidir . Aluminyum profillerin kalitesine zarar vermemek için çeliğe yüzey işlem uygulanmalıdır .

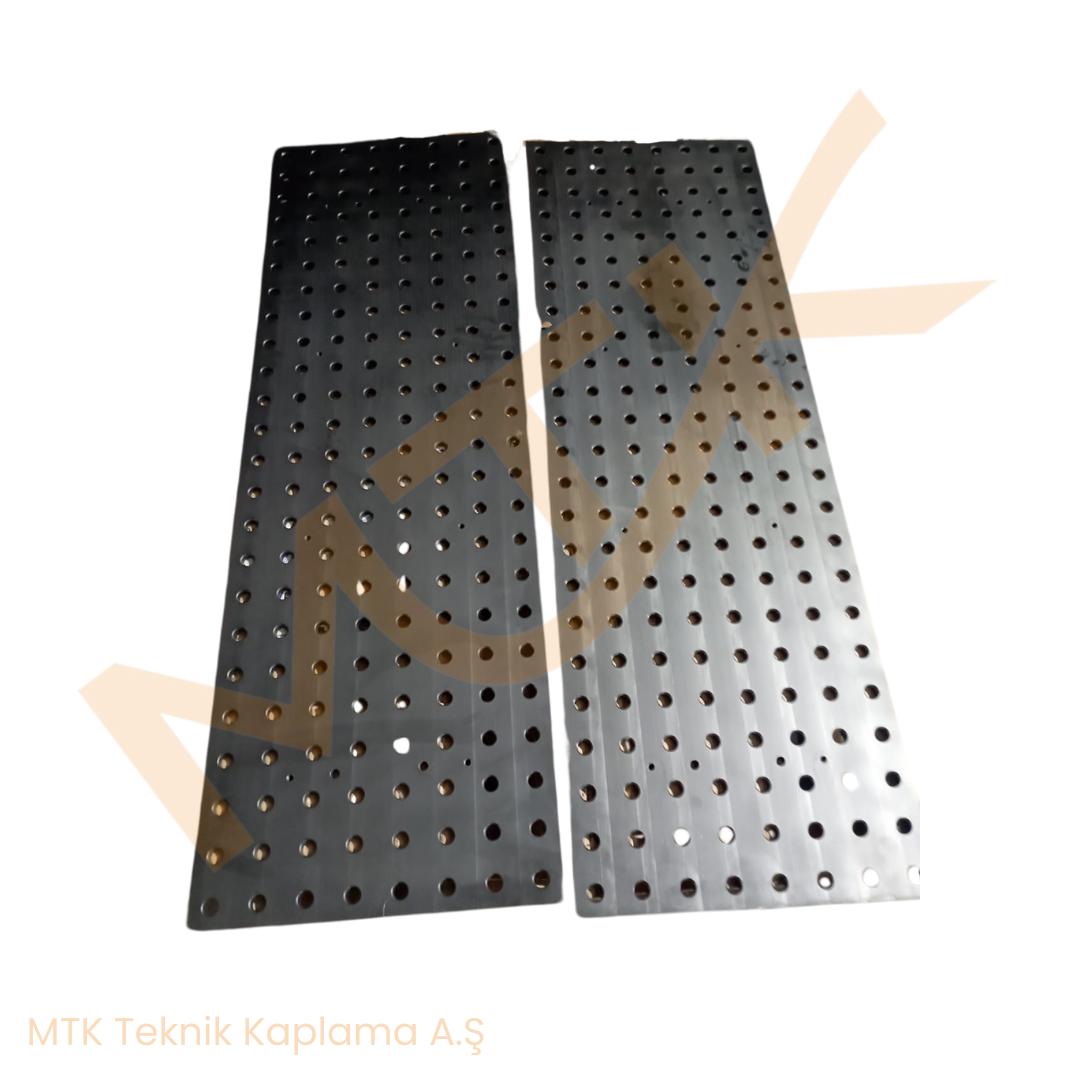

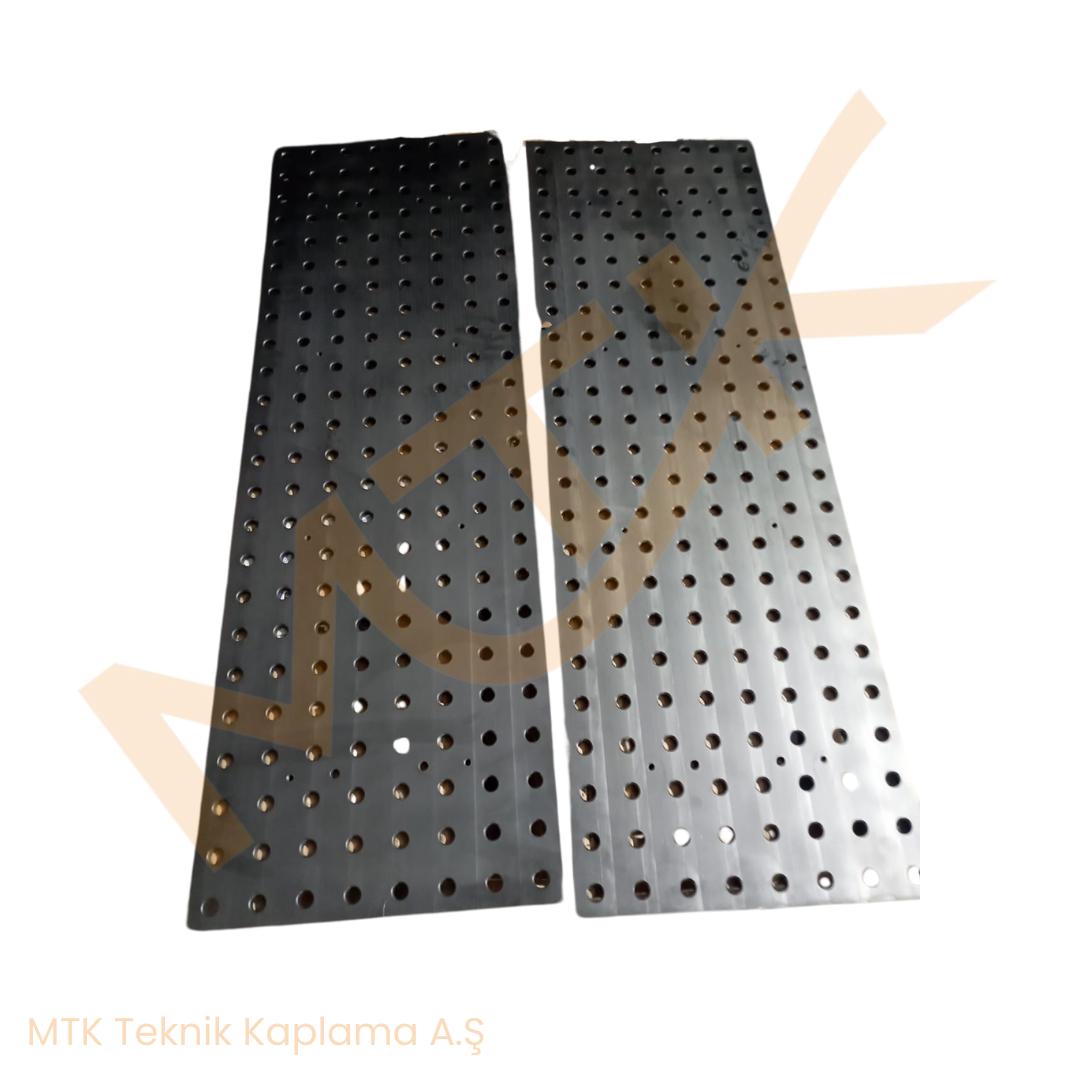

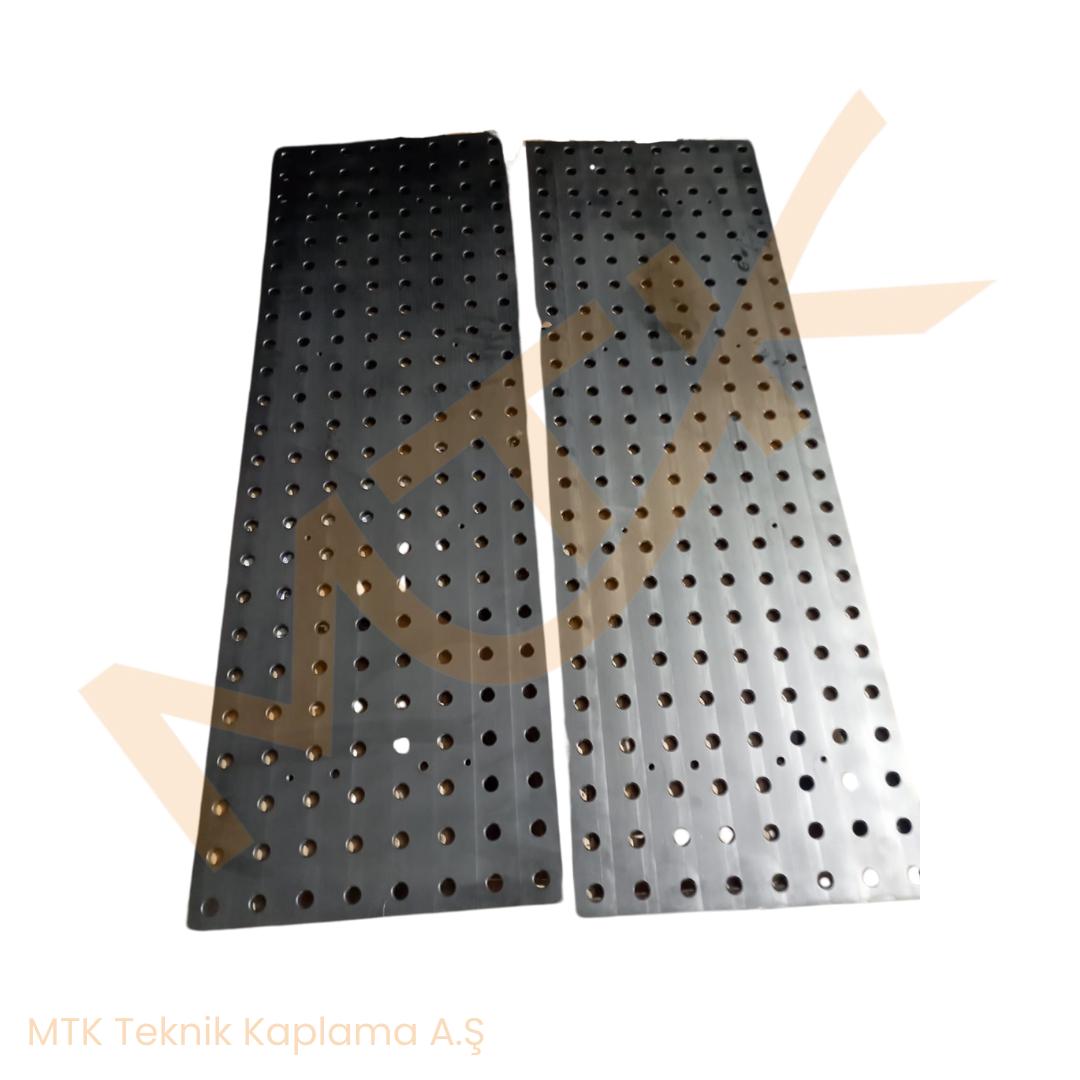

Uygulanan işlem nitrasyon yüzey işlemi olup MTK TEKNİK KAPLAMA BÜNYESİNDE 2 AD NİTRASYON FIRINI 24 SAAT AÇIKTIR..

b) Gaz Nitrasyon İşlemi ;

Bu işlem de benzer şekilde çok az kullanılır sebebi işlem süresi çok uzundur . Bu, üretim durdurulmak istenmediği takdirde kalıbı söküp , işleyip, 24 saat içerisinde tekrar bağlamak zorunda olan kullanıcı için çok zordur .

c) Sıvı tuz banyosunda işlem ;

Sonuçların kalitesi ve yüksek işlem hızı nedeniyle aluminyum ekstruzyon kalıplar için en çok kullanılan nitrasyon işlemidir .

IV. Kalıpların kullanım şartları

Kalıpların ömrü aşağıdaki işlem kademelerinden oluşur .

1. Talaşlı işlem

2. Isıl işlem

3. Ektruzyon kanallarının polisajı

4. Nitrasyon işlemi

5. Kumlama

6. Ektruzyon kanallarının polisajı

7. Ön ısıtma (420-480 C de 2-8 saat)

8. Ekstruzyon

9. Söküm

10. Alkollü çözeltiyle yıkama + kumlama

11. Ekstruzyon kanallarının polisajı

12. Sursulf işlemi

13. Ekstruzyon kanallarının polisajı

Kalıp kesitine göre bir kalıp 8-15 defa tekrar nitrürlenebilir . Kalıp ömrü çekilen bilet adedi (1 bilet 50 kg) ile ifade edilir .Kalıbı mümkün olan son noktasına kadar kullanabilmek için üretimden itibaren aşağıdaki şekilde çalışmalıdır :

a) Nitrasyon işlemi

b) 1.ekstruzyon (yaklaşık. 30 parça)

c) nitrasyon işlemi

d) 2.ekstruzyon (yaklaşık. 60 parça)

e) nitrasyon işlemi

f) 3.ekstruzyon (yaklaşık. 90 parça)

g) nitrasyon işlemi

h) 4.ekstruzyon (yaklaşık. 150 parça)

i) nitrasyon işlemi

j) 5.ekstruzyon (250-300 parça)

k) nitrasyon işlemi

l) 6.ekstruzyon (300 parça)

Bu şekilde arttırılan eksruzyon adedinin amacı kalıpları işlem başlangıcında korumaktır.

İlk nitrasyon işlemi sonraki aşınma dayanımı 50 mikrona kadar önemlidir . Kalıbın yanlış kullanımı tabakanın erken aşınmasına ve alt tabakanın bozulmasına neden olur ,sonuç kalıbın kullanılmaz duruma gelmesidir (önemli miktarda malzeme kayıbı).

Yorumlar